两大技术要点 兼具实用、经济、高效

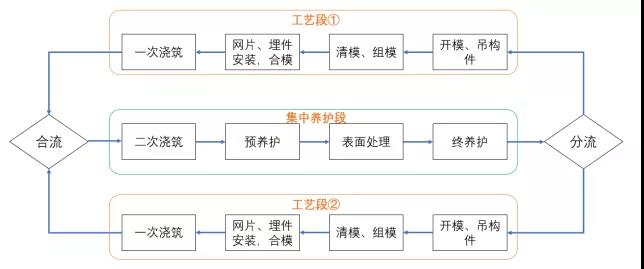

“双循环”流水线采用“2+1”的模式,即在1条生产线上,集成2条自动流水线和1条配套线。其中,两条流水线工艺段独立,共用预养窑和蒸养窑,在工艺段完成对应工序后汇合进入养护段,再与部品部件下线处分离,回到工艺段,如此对称循环,形成“双循环”模式。

“双循环”流水线采用基于长模台的标准工艺,也可以应用到基于小模台的标准工艺的流水线上,流水线工序工艺基本不会有大的变化。不同构件生产类型的流水线,可结合 “双循环”流水线的特点,以生产对象的标准工艺,重新调整工序工艺流程。

生产线采用全自动化控制系统管理生产,每个自动化设备均通过工业以太网接入企业数据采集与监控系统,并以此形成车间环网,所有设备实现互联互通。生产过程执行管理系统可根据订单计划,对各生产单元下达生产指示,从而将生产信息下发到设备控制柜和电子看板,通过设备控制柜指导设备的自动化运行,通过电子看板指导现场工人按标准操作。

工厂生产每个构件中均内置RFID电子标签,电子标签在生产流水线上可以准确地记录工序信息和工艺操作信息,同时可记录工人工号、时间、操作、质检结果,通过RFID终端将构件生产信息反馈到生产过程管理系统。

技术转化应用 建厂经济效果显著

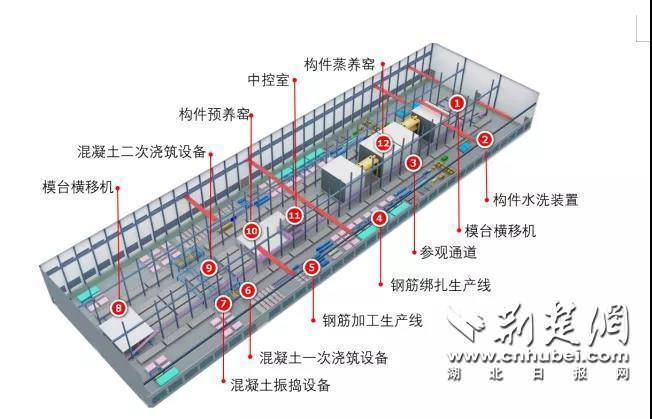

荥经厂主要生产产品为装配式住宅灌浆套筒体系预制构件。通过工艺规划设计进行设备选型,根据场地条件对车间流水线布局进行设计,在生产车间规划布局的基础上,综合考虑物流、堆场、辅助设施、办公设施,再对整个厂区进行规划设计。

通过“2+1”方式,集成了2条自动流水线和一条钢筋加工、绑扎配套线,通过生产制造系统统一安排生产,统一调度生产资源,按实际需求拉动生产辅助系统,实现供需匹配,具有柔性、灵活,拓展性强的特点。此外,两条流水线集中二次浇筑和养护,将更多的空间利用到配套线上,消除闲置区域,节约用地。

“双循环”流水线将工艺段与物料配给线置于同一跨内,直接缩短转运距离,钢筋加工绑扎后直接通过同一跨内的行车运到工艺线,消除二次转运,同时更大的场地使其具备充足的线边库来缓存工艺线的物料需求,根据实际生产节拍备货,达到及时供料,即时生产,更加符合拉式生产的物流规划。

解决四大问题 实际成果效用显著

“双循环”流水线重新采集现场实际工序工艺和节拍。通过计算和匹配,拆分部分用时长的工序,合并用时短的工序,达到工位与工位间平衡,生产线与生产线间的平衡,减少不必要的建设,解决产线不平衡的问题。

根据实际工序工艺的工作量和节拍进行平衡计算和划分后,严格控制各工位的工作量和人员,再辅以设备控制柜和电子看板,及时传递操作中的生产作业状态信息,让工人知道现在要做什么和下一步要做什么,提高生产组织效率。

同时,在流水线预养窑上建立中控室,所有生产信息均通过车间通信环网汇总到中控室,通过PC-MES系统,管理人员可及时下达指令、解决生产中遇到的问题,提高信息交换效率。

据了解,此次荥经厂项目中,采用“双循环”流水线为基础进行工艺规划设计,合理布置生产线,与预制构件传统流水线相比,场地利用率提高20%。应用本技术前后的生产线,对比相同场地预制构件产能可提高20%、人工可节约30%;克服了传统流水线物料跨库配送的缺点,物料配送在同一跨内进行,并可以给线边库预留更大的空间,物流配送更加合理。

客服热线:

客服热线: